Kaixin — высокотехнологичное предприятие, специализирующееся на НИОКР, производстве и продаже полимерных трубопроводных клапанов.

1. Анализ причин растрескивания изделий, полученных литьем под давлением

Трещины, включая нитевидные трещины, микротрещины, побеление, растрескивание и травматический кризис, вызванные прилипанием заготовки и прилипанием направляющей к поверхности детали, подразделяются на трещины при извлечении из формы и трещины при нанесении в зависимости от времени образования трещин. Основные причины заключаются в следующем

1. Аспекты обработки:

(1) Чрезмерное давление обработки, слишком высокая скорость, большее наполнение, слишком длительное время впрыска и выдержки под давлением приведут к чрезмерному внутреннему напряжению и растрескиванию.

(2) Отрегулируйте скорость и давление открытия формы, чтобы предотвратить высвобождение формы и растрескивание, вызванное быстрой принудительной вытяжкой.

(3) Правильно увеличьте температуру формы, чтобы облегчить извлечение детали из формы, и соответствующим образом снизьте температуру материала, чтобы предотвратить разложение.

(4) Предотвращает образование трещин из-за следов сварки и разрушение пластика, что приводит к снижению механической прочности.

(5) Правильное использование разделительных составов для форм и частое удаление веществ, таких как аэрозоль, прилипших к поверхности формы.

(6) Остаточное напряжение детали можно устранить путем отжига и термической обработки сразу после формования, чтобы уменьшить образование трещин.

2. Аспект формы:

(1) Выброс должен быть сбалансированным, например, количество выталкивающих штифтов, площадь поперечного сечения должна быть достаточной, наклон извлечения из формы должен быть достаточным, а поверхность полости должна быть достаточно гладкой, чтобы предотвратить концентрацию остаточного напряжения выброса и растрескивание под действием внешней силы.

(2) Конструкция детали не должна быть слишком тонкой, а переходная часть должна максимально использовать дуговой переход, чтобы избежать концентрации напряжений, вызванной острыми углами и фасками.

(3) Минимизируйте использование металлических вставок, чтобы предотвратить увеличение внутреннего напряжения из-за разницы в усадке между вставкой и заготовкой.

(4) Для деталей с глубоким дном должны быть предусмотрены соответствующие воздухозаборники для извлечения из формы, чтобы предотвратить образование отрицательного давления вакуума.

(5) Основной направляющей достаточно для того, чтобы материал ворот можно было извлечь из формы после его затвердевания в будущем, чтобы его было легко извлечь из формы.

(6) Охлажденный материал не должен тянуть литниковую втулку и сопло, чтобы детали прилипали к неподвижной форме.

3. Материальный аспект:

(1) Содержание переработанных материалов слишком велико, что приводит к слишком низкой прочности деталей.

(2) Избыточная влажность приводит к тому, что некоторые пластмассы вступают в химическую реакцию с водяным паром, что снижает прочность и вызывает образование трещин при выбросе.

(3) Сам материал не подходит для условий переработки или его качество неудовлетворительное, а загрязнение приведет к растрескиванию.

4. Со стороны машины: пластифицирующая способность литьевой машины должна быть соответствующей. Если он слишком мал, он станет хрупким из-за недостаточной пластификации. Если он слишком большой, он деградирует.

2. Анализ причин появления пузырьков в изделиях, полученных литьем под давлением

Газ в пузырьке (вакуумном пузырьке) очень тонкий и принадлежит вакуумному пузырьку. Как правило, если в момент открытия формы обнаруживаются пузырьки, это проблема помех со стороны газа. Образование вакуумных пузырьков происходит из-за недостаточного впрыска пластика или низкого давления. Под действием быстрого охлаждения формы топливо в углу полости вытягивается, что приводит к потере объема.

Решение:

(1) Увеличьте энергию впрыска: давление, скорость, время и объем материала, а также увеличьте противодавление, чтобы наполнить емкость до полного заполнения.

(2) Повысьте температуру материала и обеспечьте плавный поток. Снизьте температуру материала, чтобы уменьшить усадку, и соответствующим образом увеличьте температуру формы, особенно локальную температуру формы в той части, где образуется вакуумный пузырь.

(3) Установите затвор в толстой части заготовки, чтобы улучшить условия потока сопла, желоба и затвора, а также снизить расход давления.

(4) Улучшить выхлоп пресс-формы.

3. Анализ причин коробления и деформации изделий, полученных литьем под давлением

Деформация, изгиб и деформация изделий, полученных литьем под давлением, обусловлены главным образом тем, что скорость усадки в направлении потока больше, чем в вертикальном направлении при формовании пластмасс, что приводит к усадке и деформации деталей из-за разных скоростей усадки. Внутри детали остается большое внутреннее напряжение, вызывающее коробление, которое является проявлением деформации, вызванной ориентацией высокого напряжения. Таким образом, по сути, конструкция пресс-формы определяет тенденцию детали к короблению. Подавить эту тенденцию путем изменения условий формования очень сложно. Окончательное решение проблемы должно начинаться с проектирования и усовершенствования пресс-формы. Это явление в основном вызвано следующими аспектами:

1. Аспект формы:

(1) Толщина и качество деталей должны быть однородными.

(2) Конструкция системы охлаждения должна обеспечивать равномерную температуру каждой части полости формы, а система заливки должна обеспечивать симметричность потока материала, чтобы избежать коробления из-за различных направлений потока и скоростей усадки, а также соответствующим образом утолщать направляющие и основные потоки трудноформуемых деталей. Дорога, стараться устранить разницу в плотности, разницу в давлении, и разница температур в полости.

(3) Переходная зона и углы толщины детали должны быть достаточно гладкими и иметь хорошее отделение формы. Например, увеличьте запас высвобождения формы, улучшите полировку поверхности формы и сохраните баланс системы выброса.

(4) Хороший выхлоп.

(5) Увеличить толщину стенки детали или увеличить направление противодеформации, а также усилить противодеформационную способность детали за счет усиления ребер.

(6) Прочность материала, используемого в форме, недостаточна.

2. Пластиковый аспект:

Кристаллические пластмассы имеют больше шансов на деформацию деформации, чем аморфные пластмассы. Кроме того, кристаллические пластики могут использовать процесс кристаллизации, чтобы уменьшить кристалличность с увеличением скорости охлаждения и скорости усадки для исправления коробления.

3. Аспекты обработки:

(1) Давление впрыска слишком высокое, время выдержки слишком долгое, температура расплава слишком низкая, а скорость слишком высокая, что приведет к увеличению внутреннего напряжения и деформации деформации.

(2) Температура формы слишком высока, а время охлаждения слишком короткое, что приведет к выбросу детали из-за перегрева во время извлечения из формы.

(3) Уменьшите скорость вращения шнека и противодавление, чтобы уменьшить плотность, сохраняя при этом минимальное количество заполнения для ограничения возникновения внутреннего напряжения.

(4) При необходимости детали, склонные к деформации и короблению, можно подвергнуть мягкой формовке или извлечь из формы, а затем вернуть на место.

В-четвертых, анализ цветовой линии цветовой полосы литьевого изделия

Этот вид дефекта в основном вызван распространенной проблемой пластиковых деталей, окрашенных мастербатчем, хотя окраска мастербатчем лучше, чем окраска сухим порошком и красящей пастой с точки зрения стабильности цвета, чистоты цвета и миграции цвета. Окрашивание, однако распределение, то есть степень равномерного смешивания окрашенных частиц в разбавленном пластике, относительно плохое, и готовый продукт, естественно, имеет региональную разницу в цвете. Основное решение:

(1) Увеличьте температуру в секции подачи, особенно температуру в задней части секции подачи, чтобы она была близка или немного выше температуры в секции плавления, чтобы маточная смесь расплавилась как можно скорее при поступлении в секцию плавления, способствовала равномерному смешиванию с разбавлением и увеличивала вероятность смешивания жидкости.

(2) Когда скорость шнека постоянна, увеличение противодавления может привести к повышению температуры расплава в цилиндре и сдвиговому эффекту.

(3) Модифицируйте форму, особенно систему заливки, если затвор слишком широкий, эффект турбулентности при прохождении расплавленного материала слабый, а повышение температуры невелико, поэтому оно неравномерно. Полость ленточной формы должна быть сужена.

Пятое, анализ причин усадки изделий, полученных литьем под давлением

В процессе литья под давлением усадка изделия является относительно распространенным явлением. Основными причинами такой ситуации являются:

1. Для машины:

(1) Отверстие сопла слишком велико, чтобы расплав мог течь обратно и сжиматься, сопротивление слишком мало, а количество материала недостаточно для усадки.

(2) Если сила зажима недостаточна, вспышка также уменьшится. Проверьте, нет ли проблем с системой зажима.

(3) Если степень пластификации недостаточна, следует использовать машину с большой степенью пластификации для проверки износа винта и цилиндра.

2. Аспект формы:

(1) Конструкция детали должна обеспечивать равномерную толщину стенки и равномерную усадку.

(2) Система охлаждения и нагрева формы должна обеспечивать постоянную температуру каждой детали.

(3) Система ворот должна быть беспрепятственной, а сопротивление не должно быть слишком большим. Например, размер основного бегунка, бегунка и затвора должен быть соответствующим, плавность должна быть достаточной, а переходная зона должна быть дугообразной.

(4) Для тонких деталей температуру следует повысить, чтобы обеспечить гладкость материала, а для толстостенных деталей температуру формы следует снизить.

(5) Затвор следует открывать симметрично и максимально открывать в толстостенной части изделия, а объем колодца для холодной пробки следует увеличить.

3. Пластиковый аспект:

Кристаллические пластики более вредны, чем некристаллические, поэтому количество материала следует соответствующим образом увеличить во время обработки или добавить в пластик замещающий агент, чтобы ускорить кристаллизацию и уменьшить усадку.

4. Аспекты обработки:

(1) Температура ствола слишком высока, и объем сильно меняется, особенно температура питателя. Для пластмасс с плохой текучестью температуру следует соответствующим образом повысить, чтобы обеспечить гладкость.

(2) Давление впрыска, скорость, противодавление слишком низкие, а время впрыска слишком короткое, поэтому объем или плотность материала недостаточны, а давление сжатия, скорость, противодавление слишком велики, а время слишком велико, чтобы вызвать вспышку и сжатие.

(3) Количество подаваемого материала означает, что если подушка слишком большая, давление впрыска будет израсходовано, а если слишком малое, количество материала будет недостаточным.

(4) Для деталей, не требующих точности, после впрыска и удержания давления внешний слой в основном уплотняется и затвердевает, но сэндвич-часть все еще мягкая и может быть выброшена, а детали выбрасываются рано и медленно остывают на воздухе или в горячей воде. , Может сделать сжатие мягким и не таким заметным, не влияя на использование.

В-шестых, анализ причин прозрачных дефектов изделий, полученных литьем под давлением

Пятна расплава, серебристые полосы, треснувший полистирол, прозрачные детали из оргстекла, иногда сквозь свет можно увидеть мерцающие шелковистые серебристые полосы. Эти серебряные полосы также называют блестками или трещинами. Это происходит потому, что напряжение создается в вертикальном направлении растягивающего напряжения, а молекулы полимера, пригодные для использования, подвергаются сильной ориентации потока, что показывает разницу в скорости складывания по сравнению с неориентированной частью.

Решение:

(1) Устраните влияние газа и других примесей и полностью высушите пластик.

(2) Уменьшите температуру материала, отрегулируйте температуру цилиндра по секциям и соответствующим образом увеличьте температуру формы.

(3) Увеличьте давление впрыска и уменьшите скорость впрыска.

(4) Увеличьте или уменьшите противодавление до пластика и уменьшите скорость вращения винта.

(5) Улучшить состояние выхлопных газов рабочего колеса и полости.

(6) Устраните возможные засоры в сопле, желобе и затворе.

(7) Сократите цикл формования. После извлечения из формы можно использовать отжиг для устранения серебряных полос: для полистирола выдерживают при температуре 78°С в течение 15 минут, или при температуре 50°С в течение 1 часа, для поликарбоната нагревают до 160°С и более и выдерживают в течение нескольких минут.

Седьмое, анализ причин неравномерного цвета изделий, полученных литьем под давлением

Основными причинами и решениями неравномерного цвета изделий, полученных литьем под давлением, являются:

(1) Плохая диффузия красителя, из-за которой вблизи ворот часто появляются узоры.

(2) Термическая стабильность пластмасс или красителей низкая. Для стабилизации цвета деталей необходимо строго фиксировать условия производства, особенно температуру материала, объем материала и производственный цикл.

(3) Для кристаллических пластиков постарайтесь сделать скорость охлаждения каждой части детали постоянной. Для деталей с большой разницей в толщине стенок можно использовать красители, чтобы замаскировать разницу в цвете. Для деталей с одинаковой толщиной стенок температура материала и температура формы должны быть фиксированными.

(4) Форма, форма ворот и положение детали влияют на заполнение пластика, в результате чего некоторые части детали создают разницу в цвете, которую при необходимости следует изменить.

8. Анализ причин дефектов цвета и блеска изделий, полученных литьем под давлением

В нормальных условиях блеск поверхности детали, полученной литьем под давлением, в основном определяется типом пластика, красителем и отделкой поверхности формы. Но часто это происходит по каким-то другим причинам: из-за дефектов цвета и блеска поверхности изделия, темного цвета поверхности и других дефектов. Причины и решения следующие:

(1) Отделка формы плохая, поверхность полости покрыта ржавчиной и т. д., а выхлопная система формы плохая.

(2) Неисправна литниковая система формы, колодец для холодной заготовки следует увеличить, желоб, полированный основной желоб, желоб и затвор следует увеличить.

(3) Температура материала и температура формы низкие. При необходимости можно использовать локальный обогрев ворот.

(4) Давление обработки слишком низкое, скорость слишком низкая, время впрыска недостаточное, а противодавление недостаточное, что приводит к плохой компактности и темной поверхности.

(5) Пластмассы должны быть полностью пластифицированы, но для предотвращения деградации материала необходим стабильный нагрев и адекватное охлаждение, особенно толстостенные.

(6) Не допускайте попадания холодного материала в деталь, при необходимости используйте самоблокирующуюся пружину или снизьте температуру сопла.

(7) Используется слишком много переработанных материалов, пластмассы или красители низкого качества, смешиваются водяной пар или другие примеси, а используемые смазочные материалы низкого качества.

(8) Усилие зажима должно быть достаточным.

Девятое, анализ причин появления серебряных полос в изделиях, полученных литьем под давлением

Серебряная полоса изделий, полученных литьем под давлением, включает поверхностные пузырьки и внутренние поры. Основной причиной дефектов является вмешательство газа (в основном водяного пара, газа разложения, газа-растворителя и воздуха). Конкретные причины заключаются в следующем

1. Для машины:

(1) Ствол и винт изношены или в резиновой головке или резиновом кольце имеются мертвые углы потока материала, который будет разлагаться при длительном нагревании.

(2) Система отопления вышла из-под контроля, в результате чего температура стала слишком высокой и она начала разлагаться. Проверьте, нет ли проблем с нагревательными элементами, такими как термопары и нагревательные спирали. Неправильная конструкция винта может вызвать проблемы или легко привести к попаданию воздуха.

2. Форма:

(1) Плохой выхлоп.

(2) Сопротивление трения литника, затвора и полости в форме велико, что приводит к локальному перегреву и разложению.

(3) Несбалансированное распределение затворов и полостей, а также неразумная система охлаждения приведут к несбалансированному нагреву и локальному перегреву или блокировке воздушных каналов.

(4) Охлаждающий канал пропускает воду в полость.

3. Пластиковый аспект:

(1) Пластик имеет высокую влажность, доля добавленных переработанных материалов слишком велика или содержит вредные отходы (отходы легко разлагаются), пластик следует полностью высушить, а отходы удалить.

(2) Для поглощения влаги из атмосферы или красителя краситель также следует высушить. Лучше всего установить на машину сушилку.

(3) Количество смазки, стабилизатора и т. д., добавляемых в пластик, слишком велико, смешивание неравномерно или сам пластик содержит летучие растворители. Смешанный пластик также разлагается, когда степень нагрева трудно сбалансировать.

(4) Пластик загрязнен и смешан с другими пластиками.

4. Аспекты обработки:

(1) Установка температуры, давления, скорости, противодавления, скорость двигателя расплавленного клея слишком высока, чтобы вызвать разложение, или давление, скорость слишком низкая, время впрыска, удержание давления недостаточно, противодавление слишком низкое, поскольку высокое давление и плотность не могут быть получены. Если газ не может быть расплавлен и появляется серебряная полоса, соответствующая температура, давление, Необходимо установить скорость и время, а также использовать многоступенчатую скорость впрыска.

(2) Низкое противодавление и высокая скорость позволяют воздуху легко поступать в цилиндр и в форму с расплавом. Если цикл слишком длительный, расплав будет разлагаться в цилиндре после слишком длительного нагревания.

(3) Недостаточное количество материала, слишком большая амортизирующая прокладка, слишком низкая температура материала или слишком низкая температура формы повлияют на поток материала и давление формования, а также будут способствовать образованию пузырьков.

10. Анализ причин, по которым изделия из пластмасс имеют сварные швы

Когда расплавленный пластик встречается с отверстием для вставки, областью, где скорость потока непостоянна, и областью, где поток заполнения прерывается в полости, когда он встречается в виде нескольких прядей, образуется линейный сварной шов, поскольку он не может быть полностью сплавлен. Кроме того, литье под давлением также приводит к образованию сварных соединений, а прочность и другие свойства сварных соединений низкие. Основные причины заключаются в следующем

1. Аспекты обработки:

(1) Давление и скорость впрыска слишком низкие, температура цилиндра и температура формы слишком низкие, в результате чего расплавленный материал, поступающий в форму, преждевременно остывает и появляется сварной шов.

(2) Если давление и скорость впрыска слишком высоки, произойдет струйная обработка и появятся сварные швы.

(3) Скорость следует увеличить, а противодавление увеличить, чтобы уменьшить вязкость пластика и увеличить плотность.

(4) Пластик следует хорошо высушивать, а переработанные материалы следует использовать реже. Если количество разделительного состава слишком велико или качество неудовлетворительное, появятся сварные соединения.

(5) Уменьшите усилие зажима, чтобы облегчить выхлоп.

2. Аспект формы:

(1) Если в одной полости слишком много затворов, затворы следует уменьшить или установить симметрично, или установить как можно ближе к сварному соединению.

(2) Плохой выхлоп в сварных соединениях, необходимо установить выхлопную систему.

(3) Бегун слишком большой, размер разливочной системы неправильный, а затвор открыт, чтобы избежать потока расплава вокруг отверстия вставки, или использовать вставку как можно меньше.

(4) Если толщина стенки изменяется слишком сильно или толщина стенки слишком тонкая, толщину стенки детали следует сделать равномерной.

(5) При необходимости следует открыть плавильный колодец на сварном шве, чтобы отделить сварочный шов от заготовки.

3. Пластиковый аспект:

(1) Смазочные материалы и стабилизаторы следует соответствующим образом добавлять в пластмассы с плохой текучестью или термочувствительностью.

(2) Пластмассы содержат много примесей. При необходимости замените на пластик хорошего качества.

11. Анализ причин возникновения ударных линий в изделиях, полученных литьем под давлением

На поверхности вблизи затвора жестких пластиковых деталей, таких как ПС, образуются плотные гофры с затвором в центре, иногда называемые ударными линиями. Причина в том, что когда вязкость расплава слишком велика и форма заполняется в виде застойного потока, материал на переднем конце быстро конденсируется и сжимается, как только касается поверхности полости, а более поздний расплав расширяется и сжимает холодный материал, продолжая процесс. Непрерывное чередование приводит к тому, что поток материала по мере продвижения создает поверхностные колебания.

Решение:

(1) Увеличьте температуру цилиндра, особенно температуру сопла, а также увеличьте температуру формы.

(2) Увеличьте давление и скорость впрыска, чтобы быстро заполнить полость формы.

(3) Улучшите размер направляющих и ворот, чтобы предотвратить чрезмерное сопротивление.

(4) Вытяжка из формы должна быть хорошей, и следует установить достаточно большой колодец для холодной пробки.

(5) Не проектируйте детали слишком тонкими.

12. Анализ причин набухания и образования пузырей на изделиях, полученных литьем под давлением

Некоторые пластиковые детали вскоре разбухают или покрываются пузырями на задней стороне металлической вставки или на особенно толстых деталях после формования и извлечения из формы. Это происходит потому, что пластик, который не был полностью охлажден и затвердел, выделяет газ и расширяется под действием внутреннего давления.

решение:

1. Эффективное охлаждение. Уменьшите температуру формы, увеличьте время ее открытия, а также уменьшите температуру сушки и обработки материала.

2. Уменьшите скорость заполнения, сократите цикл формования и уменьшите сопротивление потоку.

3. Увеличьте удерживающее давление и время.

4. Улучшите ситуацию, когда поверхность стенки детали слишком толстая или толщина сильно меняется.

Эта статья взята из Интернета и предназначена только для обучения и общения, а не для коммерческих целей.

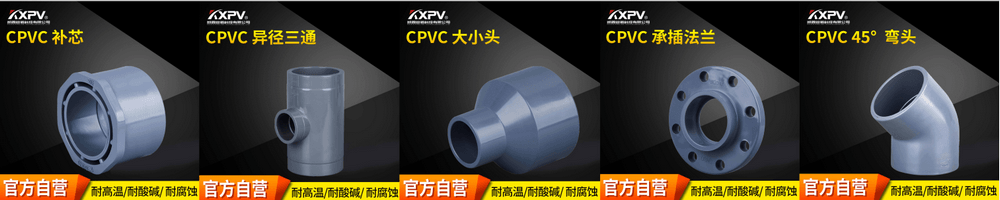

Продукция Показать

EN

EN English

English

Штаб-квартира: № 539 Bohai Road, район Бэйлунь, город Нинбо, провинция Чжэцзян, PR Китай

Штаб-квартира: № 539 Bohai Road, район Бэйлунь, город Нинбо, провинция Чжэцзян, PR Китай

+86-18067123177

+86-18067123177