Kaixin — высокотехнологичное предприятие, специализирующееся на НИОКР, производстве и продаже полимерных трубопроводных клапанов.

Большая погрешность толщины стенки окружного сечения трубы

①Точность концентричности между матрицей и оправкой в формовочной матрице после сборки низкая, что делает зазор между двумя частями канала потока расплава неравномерным. Точность концентричности двух частей следует отрегулировать.

②После периода работ по экструзии труб возникнет явление отклонения от допуска толщины стенки окружного сечения. Это происходит из-за ослабления регулировочного винта, регулирующего зазор между матрицей и оправкой. Обратите внимание на затягивание регулировочного винта.

Толщина стенки продольного сечения трубы имеет большую погрешность

① Скорость движения трубной заготовки нестабильна, поэтому для обеспечения бесперебойной работы трактора необходимо провести капитальный ремонт трансмиссии трактора.

②Большие колебания температуры процесса в цилиндре делают количество экструдированного расплавленного материала нестабильным, а нестабильная скорость шнека также делает количество экструдированного расплавленного материала непостоянным. В результате продольная толщина стенки трубы неравномерна. Колебания температуры процесса являются следствием влияния системы нагрева с контролем температуры, а нестабильная скорость вращения шнека — следствием влияния системы электропитания и передачи, которую необходимо капитально отремонтировать.

Труба хрупкая

①Качество пластификации сырья не соответствует технологическим требованиям (в том числе неравномерная пластификация сырья), а температура расплава после пластификации сырья низкая. Температуру пластификации сырья следует соответствующим образом повысить (то есть температуру ствола следует повысить), а шнек при необходимости заменить.

② Если в сырье слишком много влаги или летучих веществ, сырье следует высушить.

③Степень сжатия формовочной формы слишком мала, поэтому степень сжатия формы по отношению к формованному расплаву следует соответствующим образом увеличить.

④ Размер прямого участка между матрицей и оправкой слишком мал, поэтому трубная заготовка имеет более очевидную продольную линию плавления расплава, прочность трубы снижается, а конструкцию формы следует пересмотреть.

⑤ Избыточная доля наполнителя в сырье также является фактором, делающим трубу хрупкой, поэтому формулу сырья следует изменить.

Наружная поверхность трубы шероховатая и тусклая

①Контроль температуры штамповой части в формовочной форме необоснован, а слишком высокая или слишком низкая температура процесса повлияет на качество внешней поверхности трубы. Температуру матрицы следует регулировать соответствующим образом.

②Внутренняя поверхность матрицы шероховатая или имеется остаточный материал. Форму следует вовремя разобрать, а рабочую поверхность штампа отполировать.

Внутренняя поверхность трубы шероховатая

①Длина прямой части оправки в формовочной форме недостаточна или температура низкая. Конструкция формы должна быть соответствующим образом улучшена, чтобы увеличить размер прямого участка.

② Температура винта слишком высока, поэтому его следует охладить соответствующим образом. При экструзии ПВХ-материала температуру теплопередающего масла для охлаждения шнека следует контролировать на уровне около 90℃.

③Сжатие формы относительно невелико, поэтому внутренняя поверхность трубки имеет продольную линию плавления. Необходимо усовершенствовать конструкцию формы, чтобы увеличить степень сжатия.

④ Температуру оправки крупногабаритной формы следует контролировать на уровне около 150°C (при использовании сырья ПВХ), что может улучшить качество внутренней поверхности трубы.

⑤ Обратите внимание, что высокое содержание влаги или летучих веществ в сырье также повлияет на качество внутренней поверхности трубы. При необходимости сырье следует высушить.

Полосы или царапины на поверхности трубы

①Поцарапайте или повесьте материал на поверхность штампа в формовочном штампе. Рабочую поверхность штампа следует обрезать для удаления остатков материала.

②Небольшие круглые отверстия вакуумной калибровочной втулки распределены необоснованно или размер отверстий неравномерен, имеются крошечные полосы. Следует улучшить расположение вакуумных отверстий калибровочной втулки.

температура

Температура является одним из важных условий плавного хода экструзионного формования. Начиная с порошкообразных или гранулированных твердых материалов, высокотемпературные продукты экструдируются из матрицы и подвергаются сложному процессу изменения температуры. Строго говоря, температура экструзионного формования должна относиться к температуре расплава пластика, но температура во многом зависит от температуры цилиндра и шнека. Небольшая часть этого тепла возникает из-за тепла трения, выделяемого во время смешивания в цилиндре, поэтому часто для приблизительного определения температуры формования используется температура цилиндра.

Поскольку температура цилиндра и пластика в каждой секции шнека различна, для того чтобы процесс транспортировки, плавления, гомогенизации и экструзии пластика в цилиндре был плавным и обеспечивал эффективное производство высококачественных деталей, ключевым вопросом является хороший контроль. Температура каждой секции цилиндра и регулировка температуры цилиндра осуществляются системой нагрева и охлаждения, а также системой контроля температуры экструдера.

Температуру матрицы необходимо контролировать ниже температуры термического разложения пластика, а температура на матрице может быть немного ниже температуры матрицы, но расплав пластика должен гарантировать хорошую текучесть.

Кроме того, колебания и разница температур в процессе формования могут привести к появлению таких дефектов, как остаточное напряжение, неравномерная прочность в каждой точке, а также тусклая и тусклой поверхность пластиковой детали. Существует множество факторов, которые вызывают такие колебания и разницу температур, например, нестабильные системы отопления и охлаждения, изменения скорости вращения шнека и т. д., но наибольшее влияние оказывает качество конструкции и выбора шнека

давление

В процессе экструзии из-за сопротивления потоку материала, изменения глубины винтовой канавки, засорения фильтрующего экрана, фильтрующей пластины, матрицы и т. д. в пластике создается определенное давление вдоль оси цилиндра. Это давление является одним из важных условий для того, чтобы пластик равномерно расплавился и получилась плотная пластиковая деталь.

Увеличение давления напора может улучшить равномерность смешивания и стабильность экструдированного расплава, а также увеличить плотность продукта. Однако чрезмерное давление напора повлияет на производительность.

Как и температура, изменения давления со временем также приводят к периодическим колебаниям. Это колебание также отрицательно влияет на качество пластиковых деталей. Изменения скорости вращения шнека и нестабильность систем отопления и охлаждения являются причинами колебаний давления. Чтобы уменьшить колебания давления, скорость винта следует разумно контролировать, чтобы обеспечить точность регулирования температуры нагревательного и охлаждающего устройства.

Скорость экструзии

Скорость экструзии (также известная как скорость экструзии) — это масса (в кг/ч) или длина (в м/мин) пластика, экструдируемого фильерой экструдера за единицу времени. Величина скорости экструзии характеризует уровень производительности экструзионного производства.

На скорость экструзии влияет множество факторов, таких как конструкция головки, шнека и цилиндра, скорость шнека, конструкция системы нагрева и охлаждения, а также пластические характеристики. И теория, и практика доказали, что скорость экструзии увеличивается с увеличением диаметра шнека, глубины спиральной канавки, длины секции гомогенизации и скорости шнека, а также увеличивается с увеличением давления расплава на конце шнека и зазора между шнеком и цилиндром. В случае, если определены конструкция экструдера, тип пластика и тип пластиковых деталей, скорость экструзии зависит только от скорости шнека. Поэтому регулировка скорости шнека является основной мерой контроля скорости экструзии.

Скорость экструзии также колеблется в процессе производства, что влияет на геометрическую форму и точность размеров пластиковых деталей. Поэтому, помимо правильного определения структуры шнека и параметров его размеров, следует строго контролировать скорость шнека, температуру экструзии, а также избегать изменений давления экструзии и вязкости расплава, вызванных изменениями температуры, которые могут привести к колебаниям скорости экструзии.

Скорость тяги

Экструзионное формование в основном позволяет изготавливать сплошные пластиковые детали, поэтому необходимо установить тяговое устройство. Пластиковые детали, выдавленные из головки машины и матрицы, под действием тяги будут подвергаться растяжению. Чем выше степень ориентации растяжения, тем больше прочность пластиковой детали на растяжение вдоль направления ориентации, но тем больше усадка по длине после охлаждения. Как правило, скорость вытягивания может быть сопоставима со скоростью экструзии. Отношение скорости тяги к скорости экструзии называется коэффициентом тяги, и его значение должно быть больше 1.

Эта статья взята из Интернета и предназначена только для обучения и общения, а не для коммерческих целей.

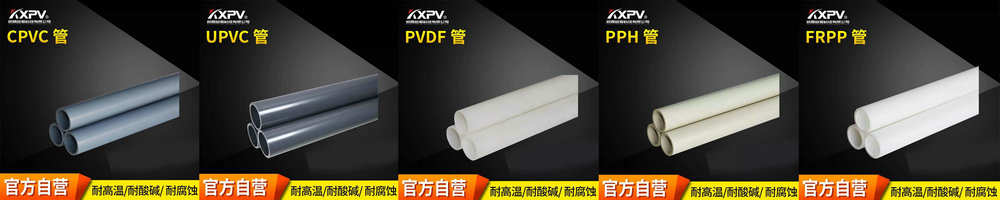

Продукция Показать

RU

RU English

English 中文简体

中文简体

Штаб-квартира: № 539, дорога Бохай, район Бэйлунь, город Нинбо, провинция Чжэцзян, Китай База НИОКР и производства: № 239, дорога Биньху, новая зона Биньхай, экономическая зона развития Фэнхуа, город Нинбо, провинция Чжэцзян, Китай

Штаб-квартира: № 539, дорога Бохай, район Бэйлунь, город Нинбо, провинция Чжэцзян, Китай База НИОКР и производства: № 239, дорога Биньху, новая зона Биньхай, экономическая зона развития Фэнхуа, город Нинбо, провинция Чжэцзян, Китай

+86-18067123177

+86-18067123177