Kaixin — высокотехнологичное предприятие, специализирующееся на НИОКР, производстве и продаже полимерных трубопроводных клапанов.

В настоящее время многие конструкционные пластики успешно применяются для изготовления механических деталей и дают хорошие результаты. Однако сложность литья под давлением конструкционных пластиков относительно велика, особенно подвержено загрязнению плесенью. Какова причина загрязнения плесени после литья под давлением конструкционных пластиков и как ее решить?

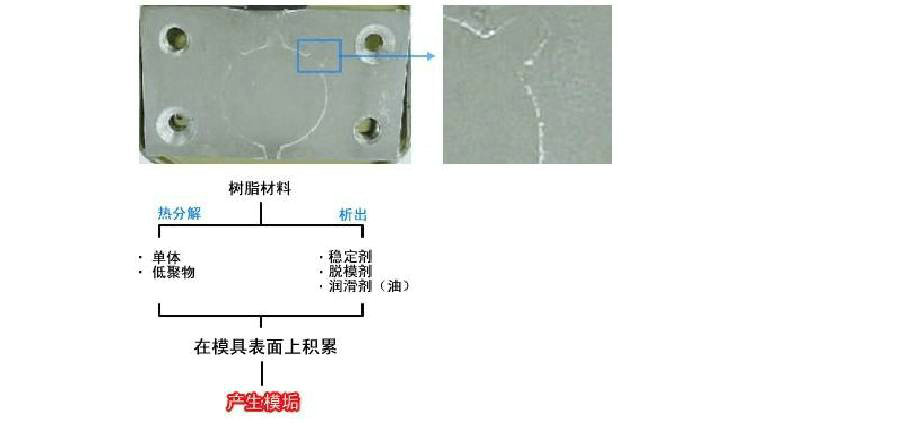

1. Формирование плесневой окалины

Загрязнение штампа — это явление, при котором на поверхность формы осаждаются насадки (см. рисунок ниже). Загрязнение плесени происходит при литье под давлением практически всех термопластов. Если функциональные требования конечного продукта необходимо смешивать с соответствующими добавками (такими как модификаторы, антипирены и т. д.), эти добавки, скорее всего, останутся на поверхности полости формы в процессе формования, что приведет к образованию окалины.

Существуют и другие причины образования плесневой окалины. Наиболее распространенными причинами являются следующие

▶Продукты термического разложения сырья;

▶Экстремальная сила сдвига течения расплава во время литья под давлением;

▶Неподходящий выхлоп;

Загрязнение плесенью, вызванное вышеперечисленным, часто представляет собой сочетание различных факторов, и очень сложно выяснить, что вызывает загрязнение плесенью и как его предотвратить, а загрязнение плесенью образуется только через несколько дней.

2. Типы шкалы пресс-форм

1) Различные добавки приводят к образованию определенных типов отложений в формах. Огнезащитный состав вступает в реакцию при высокой температуре, вызывая разложение и, возможно, образуя изделия из окалины. Под воздействием чрезмерно высокой температуры или экстремального усилия сдвига противоударный агент отделяется от полимера и остается на поверхности полости формы, образуя окалину формы.

2) Пигмент в термопластичном конструкционном пластике плавится при высокой температуре, что снижает термическую стабильность формовочного материала, что приводит к объединению деградировавшего полимера и разложившегося пигмента с образованием окалины формы.

3) Особенно горячие детали формы (например, сердечник формы), модификаторы/стабилизаторы и другие добавки могут прилипать к поверхности и вызывать загрязнение формы. В этом случае необходимо принять меры для достижения лучшего контроля температуры пресс-формы или использовать специальные стабилизаторы.

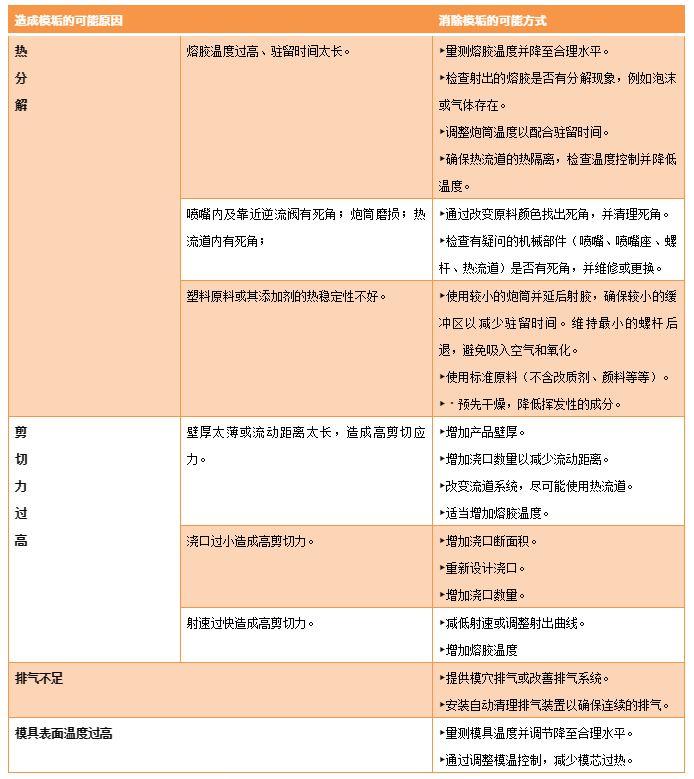

В следующей таблице перечислены возможные причины загрязнения плесенью и меры по их предотвращению:

В-третьих, внезапное возникновение мер противодействия загрязнению плесенью

Если загрязнение формы происходит внезапно, это может быть связано с изменением условий формования или заменой различных партий формовочных материалов. Следующие рекомендации могут помочь улучшить загрязнение плесенью.

Сначала измерьте температуру расплава и визуально проверьте, разложился ли расплав (например, сгорели ли частицы). При этом проверьте, загрязнены ли формовочные материалы посторонними веществами и используются ли те же чистящие средства. Проверьте состояние выхлопных газов формы.

Еще раз проверьте работающую машину: используйте формовочные материалы окрашенного цвета (кроме черного), выключите машину для литья под давлением примерно через 20 минут, снимите сопло и соединитель, если возможно, снимите его винтом, проверьте, есть ли в сырье обожженные частицы, и приступайте к сравнению цветов сырья, быстро найдите источник загрязнения плесени.

Во многих случаях были обнаружены неожиданные причины дефектов, связанных с загрязнением плесенью. Эта технология наиболее подходит для небольших литьевых машин с максимальным диаметром шнека 40 мм. Устранение загрязнения плесенью также явно улучшает качество деталей при формовании другого сырья. Вышеуказанные меры противодействия также подходят для формования с использованием систем горячего литья.

Загрязнение плесенью приводит к дефектам внешнего вида деталей, отлитых под давлением, особенно деталей с поверхностной эрозией, которые можно отремонтировать пескоструйной обработкой пескоструйными машинами.

Четыре, обслуживание пресс-форм

Если загрязнение формы невозможно устранить с помощью всех вышеперечисленных мер, необходимо усилить техническое обслуживание и ремонт формы.

Отложения плесени на поверхности формы легче удалить на начальном этапе, поэтому полости формы и выпускные каналы необходимо регулярно очищать и обслуживать (например, после каждой партии формовочного производства). Если форма не обслуживается и не обслуживается в течение длительного времени, очень сложно и трудоемко удалить окалину формы после того, как форма сформировала толстый слой.

Спреи, используемые для обслуживания и ремонта литьевых форм, в основном включают: разделительное средство, антикоррозионное средство, масло для наперстков, средство для удаления пятен от клея, средство для очистки форм и т. д.

Химический состав плесневой накипи очень сложен, и для ее удаления необходимо использовать и пробовать новые методы, такие как обычные растворители и различные специальные растворители, спреи для печей и лимонад с кофеином. Еще один своеобразный способ — использование резины для очистки гусениц моделей.

5. Предложения по предотвращению загрязнения плесенью

При использовании горячеканального формования и термочувствительного сырья время пребывания расплава будет больше, что увеличивает риск разложения сырья и образования окалины формы. Очистите винт литьевой машины.

При формовании материалов, чувствительных к сдвигу, используются более крупные направляющие и затворы. Многоточечные затворы позволяют сократить расстояние потока, снизить скорость впрыска и снизить риск загрязнения плесенью.

Эффективный выхлоп плесени может снизить вероятность загрязнения плесени. Установите соответствующий выхлоп пресс-формы на этапе проектирования пресс-формы. Лучшим выбором является автоматическая выхлопная система или метод вытяжки, позволяющий легко удалить отложения плесени. Усовершенствование выхлопной системы часто приводит к уменьшению отложений на форме.

Покройте поверхность полости формы специальным антипригарным покрытием, чтобы предотвратить образование отложений формы. Необходимо провести испытания для оценки эффекта покрытия.

Обработка внутренней поверхности формы нитридом титана позволяет избежать образования окалины на форме.

Эта статья взята из Интернета и предназначена только для обучения и общения, а не для коммерческих целей.

RU

RU English

English 中文简体

中文简体

Штаб-квартира: № 539, дорога Бохай, район Бэйлунь, город Нинбо, провинция Чжэцзян, Китай База НИОКР и производства: № 239, дорога Биньху, новая зона Биньхай, экономическая зона развития Фэнхуа, город Нинбо, провинция Чжэцзян, Китай

Штаб-квартира: № 539, дорога Бохай, район Бэйлунь, город Нинбо, провинция Чжэцзян, Китай База НИОКР и производства: № 239, дорога Биньху, новая зона Биньхай, экономическая зона развития Фэнхуа, город Нинбо, провинция Чжэцзян, Китай

+86-18067123177

+86-18067123177